高精度霍尔电流传感器助力功率系统 的性能和效率提

随着自动化和智能化在全球范围的普及,电动车、工业自动化等产业进化推动了市场对高压功率系统的 需求,人们对这些功率系统的效率和性能的要求也慢慢变得严苛。如何高效、精确的控制、监测和保护这些需要长时间运转的系统变成了很多工程师的痛点,而这之中,隔离电流检测又是最重要的一环。实现隔离电流检测的方法有很多种,这当中当然要考虑包括隔离等级、性价比、效率、方案体积等多方面因 素,也同时催生了不同方案的创新升级——基于霍尔效应的隔离电流传感器是当中独特的方案之一。

对高压系统需求的增长带来更多的能源消耗,而成本、监管和如功率密度等技术上的局限都对效率提出 了更高的要求。很多系统比如电动车、工业马达、甚至于一些家电都会在交直流转换(AC-DC)或储能 的过程中造成不一样程度的能源浪费。以 2020 年美国数据中心与服务器的耗电量为例,这些设备预计全年 会消耗美国 23%的总耗电量,而它们的效率大概在 65%左右。即使它们的效率提高仅 0.5%,也可节省大 概 8 亿 5 千万千瓦时的电量,这相当于美国大约 8 万户家庭一年的用电总量。效率提升的意义由此可见 一斑!

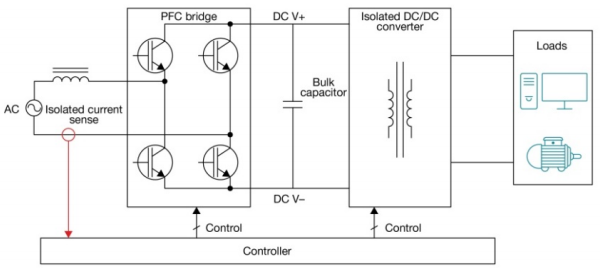

常用的储能和交直流转换系统,如不间断电源(UPS)和 AC-DC 转换器,都要通过隔离电流检测来实现 闭环控制和诊断报错功能;最常见的就是功率因数校正(Power Factor Correction,PFC)电路。图 1 是一 个PFC电路的框图,由图可见在 AC 端需要做隔离电流检测来监测和保护系统。变压器是由这里检测到 的电流控制的,因此电流检测的精度和产品生命周期内的稳定性在很大程度上会直接影响变压器的效率和功率因数。

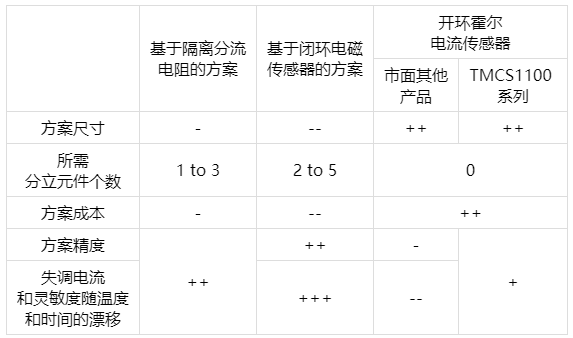

性价比一直是传统的隔离电流检测的痛点之一。传统的基于霍尔效应的开环电流传感器实现起来很容易, 也不需要再外加分立元件,成本上有优势;但这些方案的不足之处在于温漂很大,测量不够精确。而基 于隔离分流电阻、或闭环磁传感器的方案,精度很高,但实现起来需要更复杂的电路和分立元件,成本 也很高。德州仪器(TI)最新推出的TMCS1100和TMCS1101系列新产品则相对完美的解决的这一问题。 这一系列产品既保留了开环霍尔电流传感器易于使用的特点和成本优势,同时借用 TI 在高精度模拟信号链方面的专长采用了零温漂的内部信号链设计,使得电流检测可达到总误差在整个温度范围内小于 1%的 精度。表 1 针对不同的隔离电流检验测试方案做了一个简单的对比。

TI 的1 千瓦氮化镓图腾柱电源参考设计使用 TMCS1100 做电流检测,在将系统尺寸做小的同时达到 0.98 的功率因数和大于 99%的效率。同时 TMCS1100 的低温漂特性也将总系统的总谐波失线%。

回到文章开头美国服务器的例子,TMCS1100 系列通过自身的电气隔离(Galvanic Isolation)将设备与交 流电网隔离开来,在不增加成本的情况下能达到小于 0.5%的检测温漂来提升效率。这样一级一级的UPS、转换器等设备累加起来,节省的能源和成本是相当可观的。

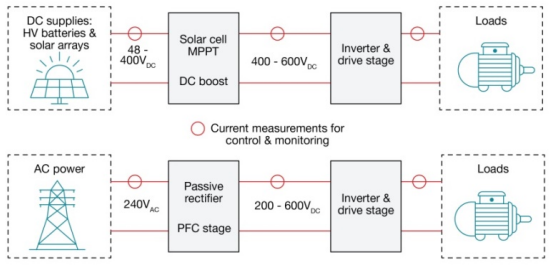

电气化在提升产品性能、可靠性和优化成本上有独一无二的优势,但同时这些系统也对方案的尺寸和隔 离等级提出了新的需求。很多现有的系统在高压设计上由于需要很多器件同时完成隔离和电气设计,占 用了的大量的电路板面积和设计空间。霍尔电流传感器是一个集隔离与传感与一体的单芯片方案,很多 产品都采用 5mmX6mm 的 8 引脚 SOIC 小封装,这让这一类方案在产品体积上有很大的优势。但市面上 8 引脚 SOIC 封装的霍尔传感器一般都只有 400V 的工作隔离电压,这在很多应用场景是不能满足需求的。 比如对一个 400V 的高压电池来说,有负载时它的瞬态电压有可能达到 600V。又比如 240V 的交流电在 整流后再经过一次升压,得到的直流电就可能从 340V 升到 600V。太阳能逆变器也是同理。图 2 展示了 几个高压超过 400V 的应用实例。

TI 的 TMCS1100 和 TMCS1101 系列新产品通过在同样的 8 引脚 SOIC 封装内实现 600V 的工作隔离电压, 解决了其他霍尔电流传感器这一常见的问题。TMCS1100 系列产品提供了比业界标准(如 UL-1577 和 ZHCAA14 高精度霍尔电流传感器助力功率系统的性能和效率提升 3 DIN VDE V 0884-11)更高的隔离电压和高压维持的时间的余量(margin),从而使得产品设计者无需为了 更高的余量增加设计的体积和成本。

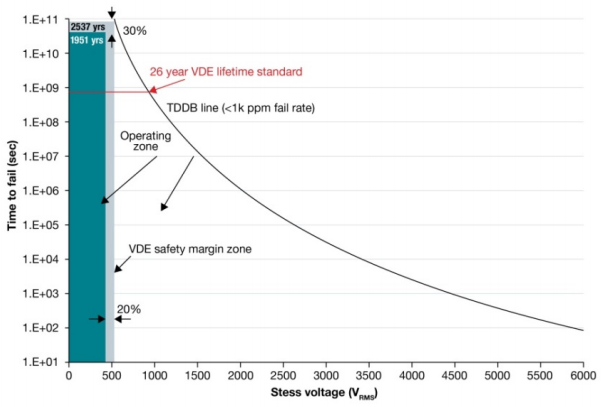

我们通常使用经时击穿(Time-Dependent Dielectric Breakdown, TDDB)来描述一个器件的常规使用的寿命和其 所承受的电压的关系。图 3 是 TMCS1100 系列新产品的 TDDB 曲线,由图可见其工作寿命区间远超 VDE 标准的 26 年 + 20%的电压余量。这一超长的工作寿命特性,与 3kVrms/60s 的基础隔离、8 引脚 SOIC 封 装一道,使得这一系列产品成为直接接入电网、高储能等高压系统的理想器件。

我们通常使用经时击穿(Time-Dependent Dielectric Breakdown, TDDB)来描述一个器件的常规使用的寿命和其 所承受的电压的关系。图 3 是 TMCS1100 系列新产品的 TDDB 曲线,由图可见其工作寿命区间远超 VDE 标准的 26 年 + 20%的电压余量。这一超长的工作寿命特性,与 3kVrms/60s 的基础隔离、8 引脚 SOIC 封 装一道,使得这一系列产品成为直接接入电网、高储能等高压系统的理想器件。

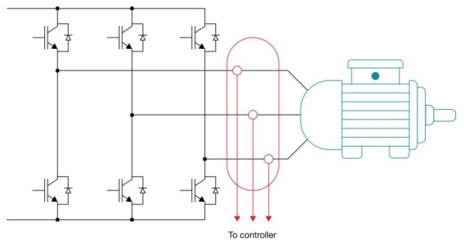

电力系统都需要精确的反馈回路来达到最优的系统性能。以电机控制管理系统为例(如图 4 所示),为了精 确的控制电机扭矩、转速等参数,电机控制算法需要实时并准确的获得电机相电流的信息。这一电流反 馈回路必须 1) 与高压总线) 能够抑制电机驱动的 PWM 电压对电流检测输出端的影响,同时 3) 满 足电机相与相之间电流测量的精度和匹配程度等需求。

上面提到的三个考量因素当中,电流测量的精度和匹配程度是现有开环霍尔电流传感器的一大挑战,而 其中重要的一个制约因素就是温漂。由于布板等各种现实因素的制约,不同电机的相与相之间所处的实 际环境和温度可能不同,这就可能会引起每一相本身的电流测量出现偏差,而相与相之间的差别可能更大。 针对现有的霍尔电流传感器的这一制约条件,一种常见的做法是做温度补偿和多点校准,而无论是哪一 种解决办法都会带来额外的成本负担。

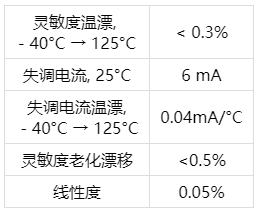

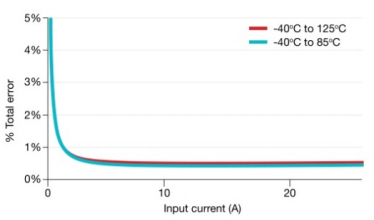

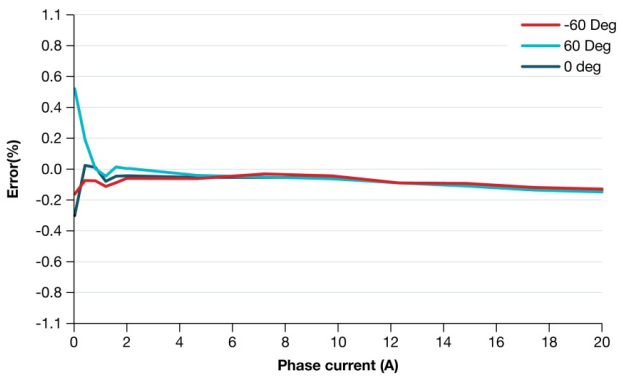

TI 的 TMCS1100 系列新产品在-40°C 到 125°C 的整个温度范围内,能够达到 0.3%的灵敏度温漂( sensitivity drift)和 0.04mA/°C 的失调电流温漂(offset drift),使得这一系列产品能大范围的应用在不同的 环境当中。低温漂、低失调电流(6mA)、高线%)这些特性的的组合,使 TMCS1100 成为 高精度电流测量的一个理想选择。表 2 和图 5 以 TMCS1100A2QDR 为例,示例了如何通过其高精度特性, 来实现 0.5%的全量程误差。

在实现高精度测量的同时,TMCS1100 在整个产品周期内的稳定性也比同种类型的产品高约 3 倍;产品周期测 试显示,它的灵敏度随时间的漂移在 0.5%以内。这一稳定特性,结合之前提到的温漂和精度,使得之前无 法用简单的开环霍尔电流传感器实现的高精度测量从此成为可能。

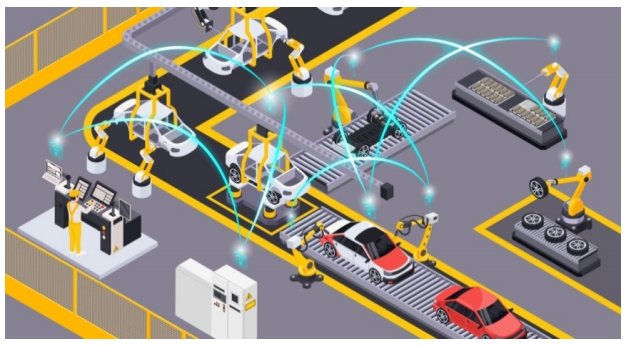

随着“智能工厂”的普及和算力的快速地增长,对系统能耗、性能、设备安全和老化程度、运作时的状态等特 性的检测和诊断正变得愈发重要。由于系统的复杂度慢慢的升高,如图 6 所示的分布式多点电流检测可高 效的实现这一目标。但正如任何电子电力系统一样,复杂度越高、监测点越多,需要做的折衷考虑也就 越多:测量精度、成本、设计尺寸、所用传感器的数量和性能等等都是需要仔细考虑的因素。前文我们已 介绍过 TMCS1100 在各方面的特性和与同种类型的产品的比较,它的测量准确度和易于使用的特性使其在这种 监测和诊断的应用中能够给大家提供更好的折衷和性价比。

另一种监测场景是需要在多个设备当中对单一设备进行系统监测(如数据中心和通信设施等应用中), 进而达到全系统负载平衡和优化的目的。这里的主要挑战是在不同环境下,当系统受环境本身的影响而 表现不一致时,监测系统自身能够不受影响,从而真正检测在不同环境下总系统的响应特性。图 7 展 示了 TMCS1100 在不同环境和温度下,由于其极低的温漂,针对不同负载能够达到 0.5%的全量程误差的测量精度。

整体而言,电流传感器的低温漂和高精度可以使系统监测、诊断和保护得以检测到更小的系统性能变化, 从而增强系统的稳定性和可靠性。也是出于同样的原因,这一类产品也将慢慢的变多的出现在大功率功能 安全的冗余设计中,进一步提升系统的稳定性。

基于霍尔效应的隔离电流传感器一直以来都在高压系统的电流检测当中扮演重要的角色,其应用简单直 接,但市场上的传统产品由于其精度、温漂、隔离等级等特性的限制,在具体设计上都需要工程师做某些特定的程度的权衡与取舍。TI 的TMCS1100、TMCS1101 系列新产品通过提升隔离等级、采用高精度信号链设计、极低的温漂等特性,在传统产品的易用性基础上将性能提升了一个等级。这一升级对高压电机、自动化控制、分布式传感器、功率系统等领域的性能提升,将产生广泛而深远的影响。