揭秘金属冲压中的传感器技术:如何确保每个零件良好成型?

在金属板材的冲压过程中,导向孔发挥着至关重要的作用,确保板材在模具中准确对齐。这些间隔均匀的导向孔如同精确的指南针,引导金属板材准确无误地进入模具,为接下来的冲压步骤做好准备。

我们采用电感式接近传感器进行可靠检测,一经发现导向孔位置有所偏差,系统能在冲压机继续向下冲程之前及时停止,从而保护模具和冲压零件。

如果导向孔的位置有偏差,将生产出不合格的零件。为了确认和保证导向孔准确对齐,冲压零件正确成型,我们采用电感式接近传感器来检测,它们拥有出色的快速响应能力和高精度的特点,是避免因导向孔位置不正确而产生不良冲压零件的关键。

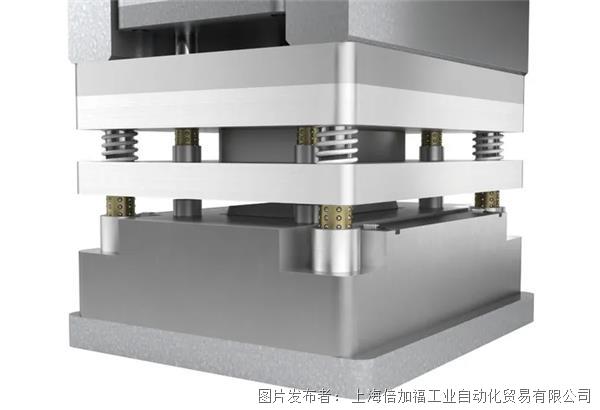

在金属板材冲压工艺中,NBB2-8GM30-E3系列电感式接近传感器发挥了关键作用。通过监测导向孔,传感器能够监测金属板材穿过模具的完整过程。

为了确保每个成型步骤的准确性,我们将传感器嵌入模具中。传感器的逻辑工作方式为“常闭”,意味着在一般的情况下,当传感器检验测试到导向孔时,它会向控制器发送高电平信号,指示能开始对板材进行折弯、切割或冲孔等操作。

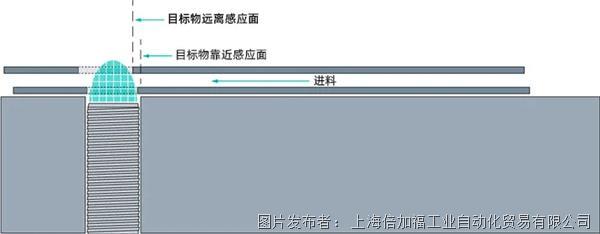

值得注意的是,由于感应区域是圆锥形的,直接检测导向孔可能具有一定的挑战。如果金属板材的进料垂直公差较大,则传感器的检测点会略有变化,如下图1所示。

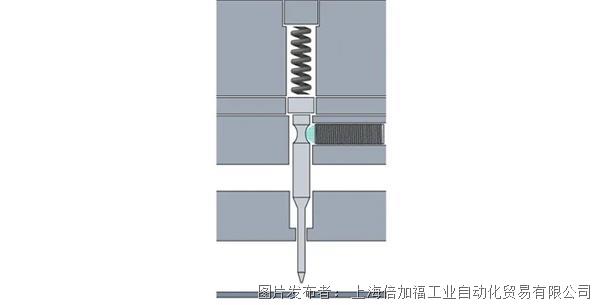

为了应对这一挑战,我们采用了一种创新的方法:通过传感器监测位于上模中的弹簧承载、带缺口的导向销,如下图2所示。

当板材进料过短或过长时,导向销会在向下冲程中撞击金属板并向上回弹。电感式传感器能准确地检测到从凹槽到金属的过渡,并在发生错误前及时停止冲压机。

采用“常闭”开关输出的设计优点是,只有当出现故障时,传感器才会中断冲压过程并停止冲压机。此外,常闭开关的另一个优点,是能够显示传感器的断电情况。如果传感器的电源意外中断,进料过程将不会在无人监控的情况下接着来进行。无论是连接断开还是松动,冲压机都会自动关闭,就像检测到进料错误时一样。

在金属冲压应用中,通过采用电感式接近传感器来检测导向孔位置,我们也可以明显提高冲压零件的合格率,并减少因错误导致的意外停机时间。

倍加福以德国曼海姆为公司总部,凭借其持续不断的对创新技术的研发,向全球工厂自动化和过程行业的客户提供丰富而多样的产品,致力于自动化行业的传统应用和面向未来的应用。同时,倍加福不断推动前瞻性技术的开发,为客户迎接即将来临的工业 4.0 的挑战铺平了道路。